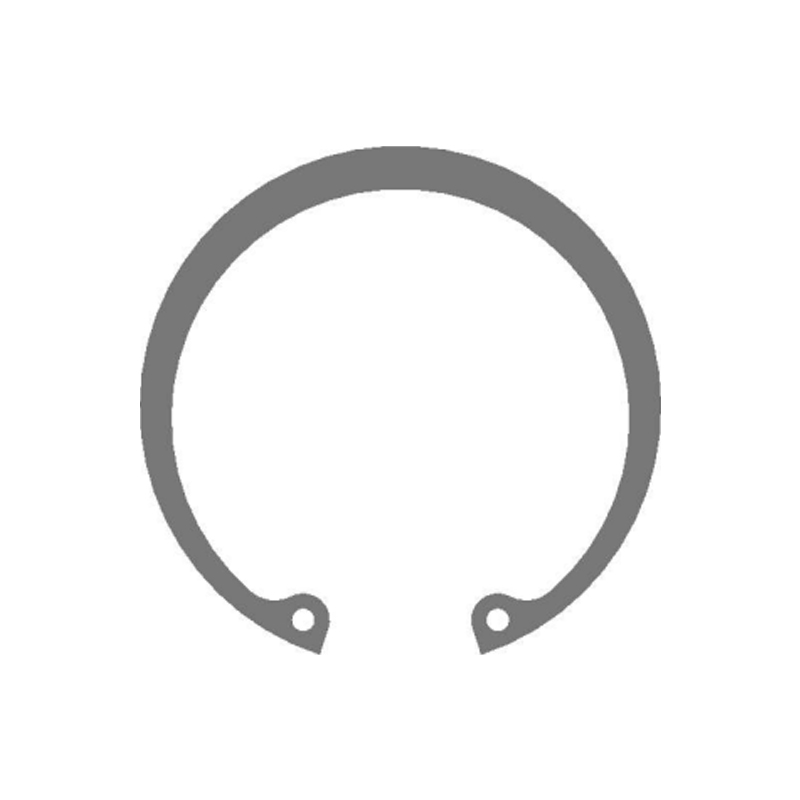

Wewnętrzne pierścienie zatrzymujące , często pomijane w hierarchii komponentów mechanicznych, są fundamentalne dla architektury zespołów opartych na wałku. Pierścienie te zaprojektowane w celu usiąść w rowku wewnątrz otworu lub obudowy, zapewniają krytyczne zatrzymanie osiowe dla części, jak łożyska, przekładnie lub inne elementy zawierające obciążenie. Ich użyteczność obejmuje lotnisko, automatyczne, ciężkie maszyny, urządzenia medyczne i elektronikę konsumpcyjną - każde zastosowanie, w których pozycjonowanie osiowe i optymalizacja przestrzeni są krytyczne. Ten artykuł zawiera głębokie techniczne badanie wewnętrznych pierścieni zatrzymujących, koncentrując się na ich mechanice funkcjonalnej, naukach materialnych, precyzyjnej tolerancji i projektu specyficznego dla aplikacji.

1. Funkcja inżynierska i kontrola obciążenia osiowego

W przeciwieństwie do gwintowanych elementów złącznych lub komponentów prasowych, wewnętrzne pierścionki zatrzymujące oferują nietargierne, nieodpuszczalne zatrzymywanie osiowe bez poświęcania dostępności części. Po siedzeniu w obrabianym rowku w otworze, pierścienie te zapewniają mechaniczny przystanek, który opiera się do wewnątrz ruchu osiowego elementów wewnętrznych. Działają one przez przekształcenie naprężenia promieniowego w siłę przytrzymującą osiową, rozkładając obciążenie wzdłuż rowka podczas zachowania wyrównania wału.

Wydajność wewnętrznego pierścienia zatrzymującego opiera się na kilku współzależnych zmiennych:

-

Geometria groove : Szerokość, głębokość i promienie narożne bezpośrednio wpływają na rozkład naprężenia i niezawodność retencji.

-

Ciśnienie ściany promieniowe : Zdefiniowane przez dopasowanie zakłóceń i sztywność pierścienia określa, jak bezpiecznie pierścień pozostaje pod wpływem termicznym lub wibracyjnym.

-

Obciążenie zatrzymania osiowego : Obliczone jako funkcja przekroju pierścienia, granica plastyczności materiału i powierzchni styku.

Właściwa inżynieria wymaga, aby tolerancje groove są zgodne z standardami ISO 13906 lub ASME B18.27, w zależności od regionalnych praktyk i wymagań branżowych.

2. Rozważania materialne i zachowania metalurgiczne

Wybór materiału do wewnętrznych pierścieni zatrzymujących wynika z wymagań nad naprężeniami mechanicznymi, ekspozycją chemiczną i warunkami środowiskowymi. Pierścienie o wysokiej wydajności są zwykle wytwarzane z:

-

Stal węglowa (SAE 1070–1090) : Oferuje dużą granicę plastyczności i odporność na zmęczenie; powszechnie traktowane ciepłem w celu optymalizacji siły retencyjnej.

-

Stal nierdzewna (AISI 302, 316) : Zapewnia doskonałą odporność na korozję w zakresie przetwarzania żywności, zastosowań medycznych lub morskich.

-

Berylu miedź i brąz fosforowy : Stosowane w środowiskach niemagnetycznych lub elektrycznie przewodzących.

-

Stopy tytanu : Preferowany dla urządzeń lotniczych i biomedycznych wrażliwych na ciężar, wysokowydajny.

Kroki po przetwarzaniu, takie jak Peening, pasywacja lub powłoka fosforanowa, zwiększają żywotność zmęczeniową, ochrona korozji lub kontrola tarcia w zależności od zamierzonego zastosowania.

3. Precyzyjna inżynieria produkcji i tolerancji

Produkcja wewnętrznych pierścieni zatrzymujących obejmuje wysokie precyzyjne procesy tłoczenia lub zwijania, a następnie obróbkę cieplną i kondycjonowanie powierzchni. Tolerancje wymiarowe mają kluczowe znaczenie, szczególnie w zautomatyzowanych lub szybkich systemach montażu, w których nawet niewielkie odchylenia mogą powodować awarię wstawiania lub naruszenia zatrzymania.

Krytyczne wymiary obejmują:

-

Darmowa średnica i grubość ściany : Rządzić siłą wstawiania i dopasowaniem groove.

-

Średnica rowka i kompatybilność głębokości : Musi pasować do stanu rozszerzonego pierścienia, zapewniając jednocześnie bezpieczne siedzenia pod obciążeniem osiowym.

-

Kontrola krawędzi i kontrola Burr : Niezbędne, aby zapobiec uszkodzeniu sąsiednich komponentów podczas instalacji lub eksploatacji.

Zaawansowana kontrola jakości za pomocą mikrometrów laserowych, komparatorów optycznych i profilometrów powierzchniowych zapewnia zgodność z rysunkami inżynierii i niezawodnością funkcjonalną w usługach.

4. Techniki instalacyjne i optymalizacja retencji

Instalacja wewnętrznych pierścieni zatrzymujących zwykle wykorzystuje wyspecjalizowane szczypce, automatyczne maszyny do insercji lub pneumatyczne/hydrauliczne, w zależności od skali produkcyjnej i geometrii pierścienia. Czynniki wpływające na udaną instalację obejmują:

-

Granice deformacji promieniowej : Nadmierna ekspansja może powodować trwałe odkształcenie plastyczne, zmniejszając napięcie sprężynowe.

-

Czystość groove i wykończenie powierzchniowe : Zanieczyszczenia lub chropowatość mogą zakłócać odpowiednie siedzenia lub przyspieszyć zużycie.

-

Orientacja montażowa : W przypadku szybkich zastosowań obrotowych orientacja w stosunku do naprężenia kierunkowego może wpływać na długoterminowe retencję.

W systemach krytycznych bezpieczeństwa modelowanie elementów skończonych (MES) jest używane do symulacji stężeń naprężeń podczas instalacji i użytkowania operacyjnego, pomagając inżynierom udoskonalić geometrię rowka i selekcję materiałów.

5. Role specyficzne dla aplikacji i integracja systemu

Wewnętrzne pierścionki zatrzymujące są rozmieszczane w szerokim zakresie środowisk, z których każdy nakłada unikalne wyzwania projektowe:

-

Przekłady samochodowe : Musi wytrzymać obciążenie cykliczne, wysokie temperatury i ciśnienie hydrauliczne przy jednoczesnym zachowaniu dokładności pozycji przy wibracji.

-

Urządzenia medyczne : Wymagaj materiałów biokompatybilnych i wytwarzania mikro tolerancji, szczególnie w minimalnie inwazyjnych instrumentach lub w urządzeniach wszczepialnych.

-

Systemy uruchamiania lotniczego : Wymagaj ekstremalnych stosunków wytrzymałości do masy, niskiego poziomu i odporności na zmęczenie mechaniczne w fluktuacyjnych systemach termicznych.

-

Elektronika konsumpcyjna : Wykorzystaj zminiaturyzowane warianty w mechanizmach, takich jak pokrętła obrotowe, moduły ogniskowe soczewki oraz systemy napędowe, priorytetyczne precyzję i trwałość w kompaktowych współczynnikach.

Ponadto zintegrowane projekty osadzają teraz pierścienie zatrzymujące w podrzędnościach pod względem modułowości, naprawy i zmniejszenia masy ciała-rosnący trend w zakresie projektowania o wysokiej wydajności.

6. Tryby awarii i wydajność cyklu życia

Pomimo ich prostoty wewnętrzne pierścienie zatrzymujące mogą zawieść w określonych warunkach. Typowe tryby awarii obejmują:

-

Wyrzucić z groove : Ze względu na nadmierne obciążenie osiowe lub niewłaściwe wymiary rowka.

-

Pękanie zmęczeniowe : Spowodowane powtarzającym się obciążeniem poza granicami projektowymi lub wadami mikrostrukturalnymi w materiale pierścieniowym.

-

Pełzanie lub relaks : Szczególnie w pierścieniach na bazie polimerów w ramach cyklicznych.

-

Generowanie gruzu : Wynikające z palenia pierścienia/rowka lub korozji powierzchniowej, potencjalnie zanieczyszczających wrażliwych systemów.

Strategie łagodzenia obejmują aktualizację materiałów, zwiększone leczenie powierzchni, precyzyjne tolerancję i predykcyjne harmonogram utrzymania.

Dalekie od samych elementów pasywnych, wewnętrzne pierścienie zatrzymujące ucieleśniają zbieżność mechaniki precyzyjnej, inżynierii materiałowej i integracji systemu. Ich rola w utrzymywaniu integralności osiowej w kompaktowych zespołach podkreśla znaczenie rygorystycznych praktyk projektowania i produkcji. Ponieważ systemy przemysłowe nadal miniaturyzują i zwiększają złożoność, popyt na wysokowydajny, specyficzny dla aplikacji pierścienie zatrzymujący tylko wzrośnie. Przyszłe osiągnięcia mogą koncentrować się na inteligentnych materiałach, geometriach samozwańczych lub wbudowanych czujnikach-rozszerzając możliwości tego niezbędnego, ale często niedocenianego elementu mechanicznego.