W skomplikowanym świecie inżynierii mechanicznej, gdzie niezawodność i precyzja są najważniejsze, stemplingowe cyrty - znane również jako Stemplowane pierścienie zatrzymujące Lub pierścienie snap - odgrywają kluczową, ale często niedocenianą rolę. Te małe, okrągłe elementy mocujące, zwykle wytwarzane z cienkich arkuszy metali przy użyciu bardzo precyzyjnych technik stemplowania, są zaprojektowane do zabezpieczenia komponentów na wałkach lub w obudowach, zapewniając pozycjonowanie osiowe bez potrzeby połączenia gwintowanych lub złożonej obróbki.

W przeciwieństwie do ich drucianych odpowiedników, które są wygięte w kształcie, stempingowe obwody powstają w ramach procesu tworzenia zimna, który pozwala na większą elastyczność projektowania, ściślejniejsze tolerancje i wzmocnione charakterystyki nośne. Ich zdolność do produkowania masowo przy niskich kosztach przy jednoczesnym utrzymaniu integralności strukturalnej sprawiła, że są one niezbędne w sektorach motoryzacyjnych, lotniczych, przemysłowych i elektroniki konsumpcyjnej.

W tym artykule bada zasady produkcyjne, zalety funkcjonalne, względy materialne i rozszerzające się zastosowania stemplingu, podkreślające ich rosnące znaczenie we współczesnych systemach mechanicznych.

Proces produkcyjny i projekt konstrukcyjny

Circlips stemplowania są wytwarzane przy użyciu technologii tłoczenia progresywnego, w której płaski blachy jest zasilany przez szereg stacji narzędzi, które wycinają, tworzą i kształtują końcowy komponent o wysokiej powtarzalności. Ta metoda umożliwia producentom wytwarzanie tysięcy identycznych części na godzinę przy jednoczesnym zachowaniu ścisłej kontroli wymiarowej.

Kluczowe funkcje konstrukcyjne obejmują:

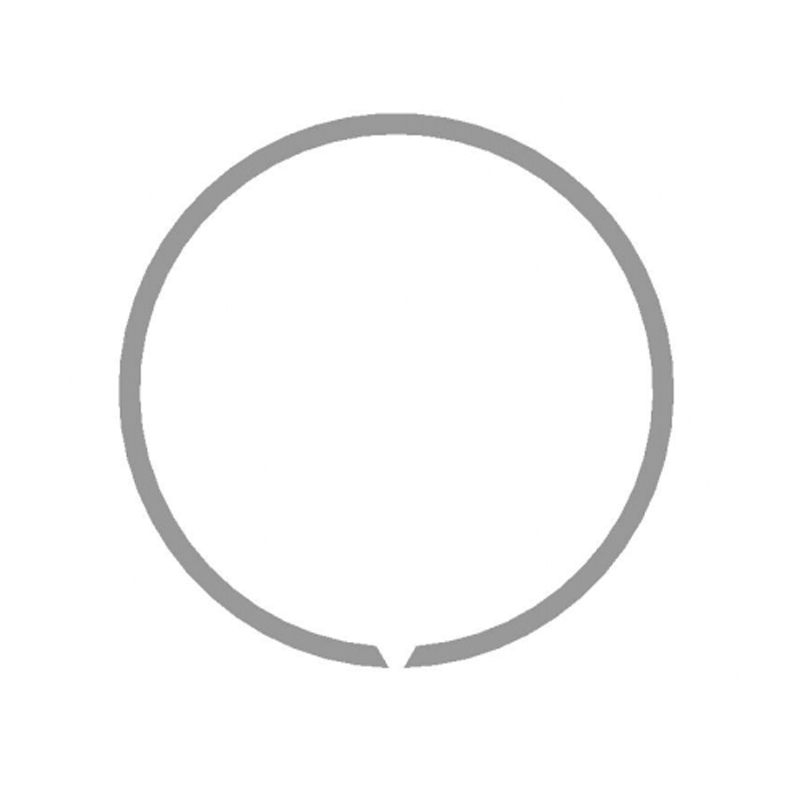

Konfiguracje segmentowe lub pełne cyrku: w zależności od aplikacji, Circlips może mieć otwartą szczelinę do instalacji lub pełny pierścień 360 stopni z podziałem do dopasowania kompresji.

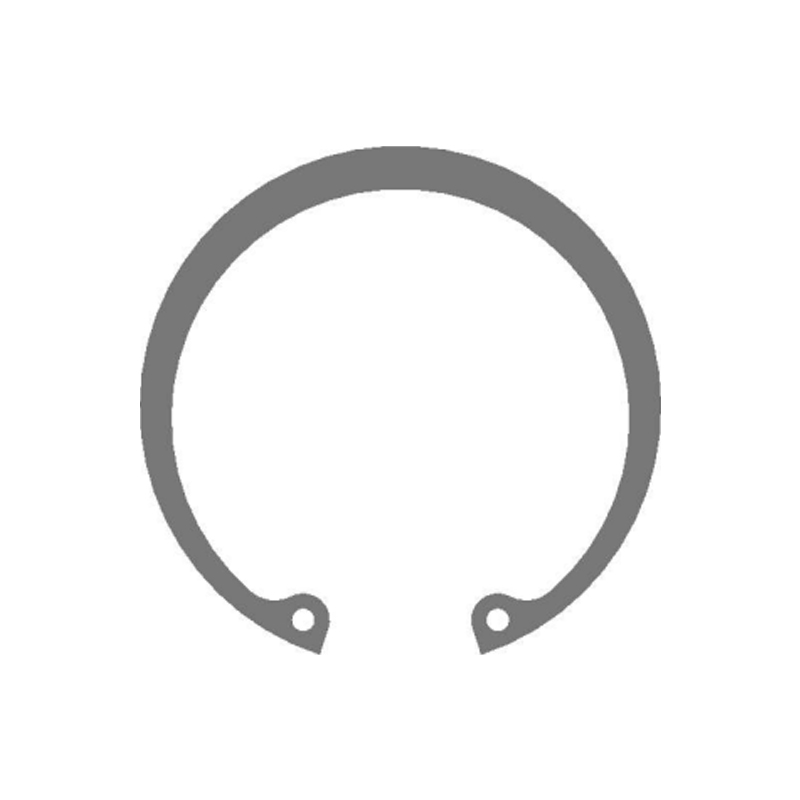

Wewnętrzne lub zewnętrzne profile retencji: Obwody wewnętrzne pasują do rowków wewnątrz otworu, podczas gdy typy zewnętrzne znajdują się na wałku, aby zatrzymać komponenty.

Zatrzymania lub występy: Niektóre projekty zawierają małe wypukłości lub otwory, które umożliwiają łatwe usuwanie za pomocą wyspecjalizowanych szczypc lub narzędzi.

Obróbka powierzchniowa: opcje takie jak poszycie cynkowe, powłoka fosforanowa lub czarny tlenek zwiększają odporność na korozję i zmniejszają tarcie podczas instalacji.

Stemplowana konstrukcja pozwala na integrację z kompaktowymi zespołami, w których ograniczenia przestrzeni sprawiają, że tradycyjne elementy łączące są niepraktyczne.

Zalety funkcjonalne w stosunku do alternatywnych metod zatrzymania

W porównaniu z innymi roztworami mocującymi, takimi jak gwintowane nakrętki, kleje lub przewody przewodowe, stemplowanie okręgów oferują kilka wyraźnych korzyści:

Opłacalna produkcja: szybki proces stemplowania znacznie zmniejsza koszty jednostkowe, szczególnie w dużych przebiegach produkcyjnych.

Wydajność przestrzeni: Zaprojektowany do działania w minimalnej przestrzeni osiowej, co czyni je idealnymi do zminiaturyzowanych lub gęsto upakowanych zespołów.

Łatwość instalacji i usuwania: w przeciwieństwie do elementów łączników gwintowanych, nie wymagają one momentu obrotowego dokręcającego i mogą być szybko instalowane za pomocą automatycznych podajników lub narzędzi ręcznych.

Wysoka pojemność obciążenia: po prawidłowym osadzeniu w obrabianym rowku pierścienie te zapewniają niezawodną retencję osiową nawet w dynamicznych warunkach obciążenia.

Odporność wibracyjna: uchwyt promieniowy wytłoczonego profilu pomaga utrzymać pozycję w środowiskach podatnych na wstrząs mechaniczny lub oscylację.

Zalety te sprawiają, że stemplowanie jest szczególnie cenne w aplikacjach, w których do konserwacji lub naprawy wymagane jest demontaż.

Wybór materiałów i względy wydajności

Wybór materiału odgrywa kluczową rolę w określaniu właściwości wydajności stemplingu. Typowe opcje obejmują:

Stal węglowa: oferuje wysoką wytrzymałość i odporność na zużycie; Często stosowane w wytrzymałych systemach mechanicznych.

Stal nierdzewna (stopnie austenityczne lub martenzytyczne): Preferowana w środowiskach żonnowowych, takich jak morskie, chemiczne lub sprzęt z klasy spożywczej.

Brąz fosforowy: wybrany ze względu na przewodność elektryczną i właściwości niskiej friction, powszechnie występujące w zastosowaniach silnika i łożyska.

Stopone stopy: powłoki, takie jak cynk, nikiel lub chrom, poprawiają odporność na korozję i estetykę w widocznych komponentach.

Każdy wybór materiału musi uwzględniać takie czynniki, jak temperatura robocza, narażenie na wilgoć lub chemikalia oraz oczekiwana żywotność usług.

Zastosowania w różnych branżach

Ze względu na ich wszechstronność i wydajność stemplowanie jest szeroko przyjmowane w wielu branżach:

1. Przemysł motoryzacyjny

Stosowany szeroko w transmisjach, różnicach, układach kierowniczych i zespołach zawieszenia w celu zachowania łożyska, przekładni i tulei.

2. Maszyny przemysłowe

Integral w cylindrach hydraulicznych, skrzyniach biegów i sprzęcie napędzanym silnikiem, w którym precyzyjne wyrównanie i zatrzymanie komponentów są krytyczne.

3. Elektronika i urządzenia

Zatrudniony w silnikach, wentylatorze i obrotowych komponentach w urządzeniach domowych i elektronice użytkowej w celu zapewnienia kompaktowego i niezawodnego montażu.

4. Aerospace i obrona

Wykorzystywane w systemach uruchamiania, mechanizmach lądowania i modułach awioniki, w których niezbędne są redukcja masy ciała i niezawodność.

5. Urządzenia medyczne

Znaleziono w instrumentach chirurgicznych i sprzęcie diagnostycznym, w których ważna jest łatwość sterylizacji i szybki demontaż.

Ich zdolność adaptacyjna do obciążeń statycznych i dynamicznych zapewnia ciągłe zapotrzebowanie w szerokim spektrum układów mechanicznych.

Integracja z inteligentną produkcją i automatyzacją

W miarę ewolucji procesów produkcyjnych w kierunku większej automatyzacji i precyzji, stemplowanie cyrków są coraz częściej zintegrowane z robotycznymi linkami montażowymi i inteligentnymi systemami mocowania:

Zautomatyzowane systemy zasilające: wibracyjne podajniki misek i liniowe systemy ścieżek umożliwiają szybkie, bezbłędne wstawienie obwodów do podzespołów.

Technologie kontroli jakości: Systemy i czujniki widzenia weryfikują prawidłową instalację i orientację w czasie rzeczywistym.

Projektowanie dla produkcji (DFM): Inżynierowie optymalizują wymiary rowka cyrku i wybór materiałów na wczesnym etapie rozwoju produktu, aby usprawnić produkcję i zmniejszyć ryzyko awarii.

Integracja konserwacji predykcyjnej: W sprzęcie o wysokiej wartości wbudowane czujniki monitorują poziomy naprężeń i wzorce zużycia wokół komponentów obwodowych, aby przewidzieć awarie przed ich wystąpieniem.

Postępy te przyczyniają się do wyższej przepustowości, lepszej niezawodności i skróconego przestoju w zaawansowanych środowiskach produkcyjnych.

Wyzwania i ograniczenia

Pomimo wielu korzyści, stemplowanie cyrków nie ma zastosowania powszechnie. Kluczowe wyzwania obejmują:

Wymagania obróbki rowka: Właściwa funkcja zależy od precyzyjnie obrobionych rowków w wale godowym lub obudowie, dodając złożoność projektowania komponentów.

Ograniczenia obciążenia: Choć odpowiednie dla umiarkowanych sił osiowych, mogą nie działać dobrze pod skrajnymi naprężeniami promieniowymi lub skrętnymi.

Podatność na korozję: Bez odpowiednich powłok lub wyboru materiału ekspozycja na wilgoć może prowadzić do przedwczesnej degradacji.

Błędy instalacyjne: niewłaściwe siedzenia lub uszkodzenie podczas instalacji mogą zagrozić zatrzymywaniu i prowadzić do awarii systemu.

Ostrożna inżynieria i kontrola jakości są niezbędne do zapewnienia długoterminowej wydajności.

Innowacje i przyszłe trendy

Patrząc w przyszłość, ciągłe badania i rozwój koncentruje się na poprawie wydajności, trwałości i możliwości adaptacji stemplingu:

Zaawansowane zabiegi powierzchniowe: nano-płaszcze i samozwańcze wykończenia mają na celu przedłużenie żywotności serwisowej i zmniejszenie zużycia.

Integracja produkcji addytywnej: eksperymentalne zastosowanie narzędzia do nadruku 3D do prototypu i produkcji okręgowej o niskiej objętości.

Hybrydowe rozwiązania zatrzymujące: Łączenie stemplowanych obwodów z wiązaniem klejącym lub nadmiernym przeciążeniem do wielofunkcyjnego mocowania.

Inteligentne koncepcje mocowania: opracowanie osadzonych tagów RFID lub materiałów wrażliwych na odkształcenie do monitorowania stanu i identyfikowalności.

Te innowacje odzwierciedlają szerszą zmianę w kierunku inteligentniejszych, bardziej odpornych mechanicznych systemów mocowania, które mogą zaspokoić wymagania inżynierii nowej generacji.