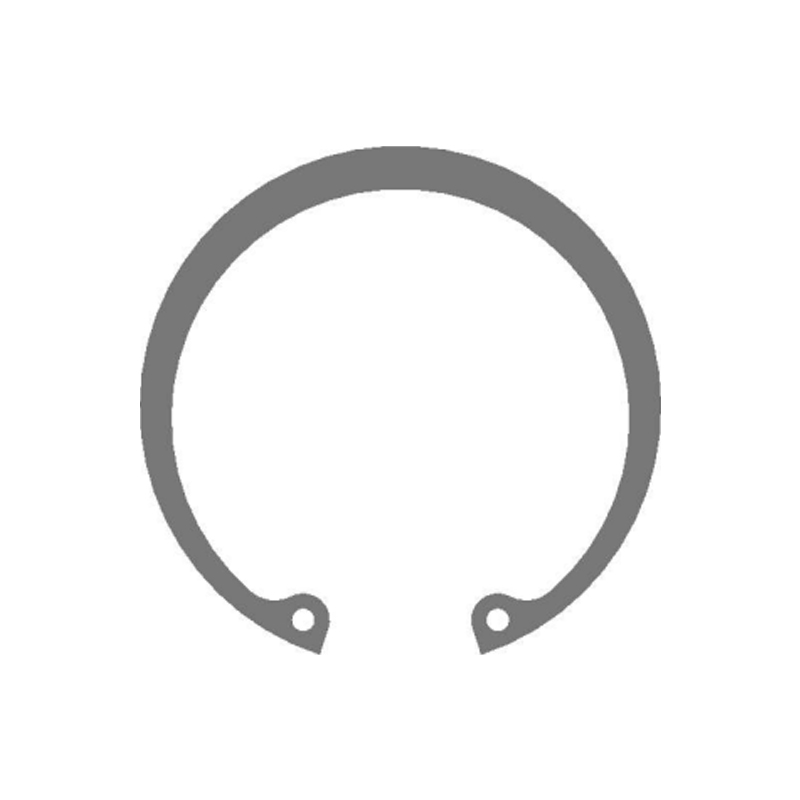

Nieprawidłowy wybór rozmiaru pierścienia zabezpieczającego

Bardzo częstym problemem w montażu mechanicznym jest dobór niewłaściwego rozmiaru zewnętrznego pierścienia zabezpieczającego. Zbyt duży pierścień zabezpieczający może nie pasować prawidłowo do rowka, co może prowadzić do poślizgu lub nawet całkowitego przemieszczenia się podczas pracy. I odwrotnie, zbyt mały pierścień zabezpieczający może zostać wciśnięty w rowek, powodując trwałe odkształcenie lub pęknięcia naprężeniowe.

Niezbędny jest prawidłowy pomiar średnicy wału, szerokości rowka i głębokości. Dodatkowo należy wziąć pod uwagę tolerancje określone przez producenta, ponieważ nawet niewielkie niedopasowanie może skutkować wibracjami, hałasem lub przedwczesnym zużyciem zespołu.

W przypadku zastosowań krytycznych zaleca się posiadanie zestawu precyzyjnych narzędzi pomiarowych, takich jak suwmiarki i mikrometry, oraz sprawdzenie wymiarów pierścienia zabezpieczającego przed montażem. Udokumentowanie wybranego rozmiaru może również pomóc w zapobieganiu błędom przy powtarzających się montażach.

Niewłaściwe techniki instalacji

Prawidłowy montaż ma kluczowe znaczenie dla wydajności i bezpieczeństwa zewnętrznych pierścieni osadczych. Typowe błędy obejmują nadmierne naciskanie pierścienia zabezpieczającego na siłę, wkładanie go pod niewłaściwym kątem lub niezakładanie go całkowicie w rowku.

Używanie nieprawidłowych narzędzi

Używanie szczypiec, które nie są przeznaczone specjalnie do pierścieni zabezpieczających, lub improwizowanych narzędzi może odkształcić pierścień zabezpieczający, osłabić jego strukturę lub uszkodzić rowek. Szczypce do pierścieni zabezpieczających zostały zaprojektowane tak, aby równomiernie rozszerzać lub ściskać zacisk, zmniejszając ryzyko odkształcenia i zapewniając bezpieczne dopasowanie.

Częściowe osadzenie w rowku

Pierścień zabezpieczający, który nie jest całkowicie osadzony w rowku, jest bardzo podatny na awarie. Nawet niewielka niewspółosiowość może prowadzić do przemieszczenia podczas wibracji lub zmian obciążenia. Może to skutkować ruchem wału, zużyciem sąsiednich elementów, a nawet katastrofalną awarią mechaniczną.

Aby temu zapobiec, po zamontowaniu zawsze sprawdź wizualnie pierścień zabezpieczający i sprawdź, czy jest osadzony równo w rowku. W przypadku zastosowań wymagających dużych naprężeń wykonanie lekkiego testu funkcjonalnego może potwierdzić stabilność przed pełną pracą.

Ignorowanie zgodności materiałów

Wybór materiału na zewnętrzne pierścienie zabezpieczające ma kluczowe znaczenie, szczególnie w środowiskach narażonych na wilgoć, chemikalia, wysokie temperatury lub czynniki korozyjne. Użycie materiału, który nie jest w stanie wytrzymać takich warunków, może spowodować korozję, zmęczenie materiału lub kruche pęknięcia.

Typowe materiały obejmują stal węglową, stal sprężynową i stal nierdzewną, każdy o określonych właściwościach. W środowiskach korozyjnych zalecane są pierścienie zabezpieczające ze stali nierdzewnej lub powlekane, natomiast stal sprężynowa zapewnia doskonałą elastyczność w zastosowaniach pod dużym obciążeniem.

Dodatkowo należy wziąć pod uwagę kompatybilność z współpracującymi komponentami. Twardsze pierścienie zabezpieczające w bardziej miękkich rowkach mogą powodować zużycie, podczas gdy bardziej miękkie pierścienie zabezpieczające mogą odkształcać się pod wpływem naprężenia. Zrozumienie interakcji materiałów zapewnia długoterminową niezawodność.

Z widokiem na stan Groove

Stan rowka wpływa bezpośrednio na trwałość i działanie zewnętrznego pierścienia zabezpieczającego. Zadziory, nierówne powierzchnie lub uszkodzenia mogą uniemożliwić prawidłowe osadzenie i zmniejszyć siłę trzymania.

Przed montażem należy sprawdzić rowki pod kątem zużycia, pęknięć lub zanieczyszczeń. Uszkodzone rowki należy poddać ponownej obróbce lub wymienić, aby zachować optymalne dopasowanie. Na przykład w maszynach obracających się z dużą prędkością nawet niewielka niedoskonałość rowka może spowodować uszkodzenie pierścienia zabezpieczającego pod wpływem siły odśrodkowej.

Zaniedbanie konserwacji i przeglądów

Zewnętrzne pierścienie zabezpieczające podlegają z biegiem czasu zmęczeniu, szczególnie w zespołach narażonych na wibracje, wahania obciążenia lub powtarzające się ruchy. Brak regularnej kontroli pierścieni zabezpieczających może skutkować nieoczekiwanymi przestojami lub uszkodzeniami mechanicznymi.

Harmonogram konserwacji zapobiegawczej powinien obejmować kontrolę wzrokową pod kątem odkształceń, pęknięć, korozji lub poluzowań. Wymiana powinna nastąpić przy pierwszych oznakach zużycia. Dokumentowanie inspekcji może pomóc w śledzeniu żywotności pierścienia zabezpieczającego i zapobieganiu awariom w krytycznych systemach.

W zastosowaniach przemysłowych utrzymywanie zapasowych pierścieni zabezpieczających i instalowanie ich zgodnie ze standardowymi procedurami zmniejsza ryzyko operacyjne i wydłuża żywotność maszyn.

Dodatkowe uwagi

Oprócz głównych problemów opisanych powyżej, istnieją inne czynniki, które mogą przyczynić się do awarii pierścienia zabezpieczającego:

- Nadmierne wibracje w maszynach, które przekraczają ograniczenia projektowe pierścienia zabezpieczającego.

- Nieprawidłowe smarowanie, które może powodować korozję lub zmniejszyć elastyczność.

- Używanie ponownie używanych lub zużytych pierścieni zabezpieczających, które utraciły swoje pierwotne napięcie.

- Ekstremalne zmiany temperatury prowadzące do rozszerzania lub kurczenia się poza tolerancje.

Uwzględnienie tych dodatkowych czynników pomaga zachować integralność pierścienia zabezpieczającego i zmniejsza prawdopodobieństwo problemów mechanicznych.

Podsumowanie typowych błędów

Poniższa tabela podsumowuje częste błędy spotykane w przypadku zewnętrznych pierścieni zabezpieczających, ich potencjalny wpływ i zalecane rozwiązania zapewniające prawidłową instalację i konserwację.

| Powszechny błąd | Wpływ | Zalecane rozwiązanie |

| Nieprawidłowy wybór rozmiaru | Poślizg, deformacja lub przemieszczenie | Zmierz dokładnie i zapoznaj się ze specyfikacjami producenta |

| Niewłaściwa instalacja | Częściowe osadzenie lub uszkodzony zacisk | Użyj odpowiednich szczypiec do pierścieni zabezpieczających i upewnij się, że są całkowicie osadzone w rowku |

| Niekompatybilność materiałowa | Korozja, kruchość lub zużycie | Wybierz materiał w oparciu o wymagania dotyczące środowiska i obciążenia |

| Uszkodzony rowek | Zmniejszona retencja lub awaria klipsa | Sprawdź i napraw lub wymień rowki, jeśli to konieczne |

| Zaniedbanie kontroli | Nieoczekiwana awaria mechaniczna | Regularna kontrola zapobiegawcza i terminowa wymiana |